在企業經營中,產品質量或服務老是上不去,往往直接影響到客戶滿意度和市場競爭力。許多企業投入大量資源進行設備升級或技術研發,卻忽略了車間現場管理這一基礎環節。事實上,車間現場管理是保障生產流暢、提升產品質量與服務水平的核心所在。

車間現場管理直接影響生產效率與流程優化。一個雜亂無章、缺乏標準化操作的生產現場,容易導致物料浪費、設備故障頻發、員工操作失誤等問題。通過實施5S管理(整理、整頓、清掃、清潔、素養),企業可以顯著改善工作環境,減少不必要的停滯和延誤,從而讓生產流程更加順暢。例如,豐田生產系統(TPS)的精益管理理念,正是通過現場持續改善,實現了高效率與高質量的統一。

產品質量的提升離不開嚴格的現場質量控制。在車間層面,建立實時監控和反饋機制至關重要。通過引入統計過程控制(SPC)和防錯裝置,企業能夠在生產過程中及時識別并糾正偏差,避免批量性不良品的產生。同時,加強員工培訓,確保每位操作人員都清楚質量標準與操作規程,能夠從根本上減少人為失誤。例如,某制造企業通過推行“自檢、互檢、專檢”制度,使產品一次合格率從85%提升至98%。

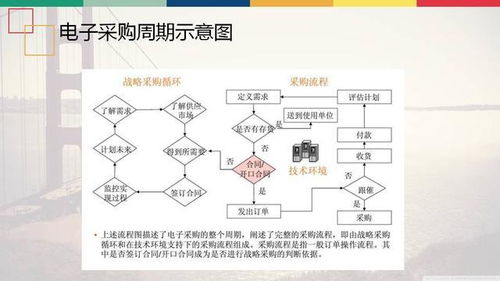

良好的現場管理有助于優化服務響應能力。對于許多企業而言,生產與服務的聯動是關鍵。如果車間生產計劃混亂、庫存管理不當,就會導致交貨延遲或服務響應慢,直接影響客戶體驗。通過實施可視化管理工具如看板系統,企業可以實時掌握生產進度和物料流動,確保訂單按時交付,并為售后服務提供有力支持。

車間現場管理還涉及人員激勵與團隊協作。一個管理有序的現場能激發員工的積極性和責任感。通過設立明確的績效指標和獎勵機制,鼓勵員工參與改善活動,不僅提升了生產效率,也培養了持續改進的企業文化。例如,華為在推行“鐵三角”模式時,注重跨部門協作與現場問題快速解決,顯著提高了項目交付質量與客戶滿意度。

許多企業在車間現場管理上面臨挑戰,如管理層重視不足、標準化執行不到位、員工參與度低等。為此,建議企業采取以下措施:一是高層領導親自推動,將現場管理納入戰略目標;二是建立完善的標準化體系,并定期審核優化;三是利用數字化工具如MES(制造執行系統)實現數據驅動的現場管理;四是強化團隊建設,通過培訓與激勵提升全員執行力。

車間現場管理是企業提升產品質量與服務水平的基石。只有將管理重心下沉到生產一線,通過持續優化流程、嚴格質量控制和強化團隊協作,才能實現生產更流暢、客戶更滿意的雙贏局面。在競爭日益激烈的市場環境中,忽視現場管理無異于舍本逐末,而深耕細作于此,則能為企業贏得持久優勢。